Yardıma ihtiyacınız olursa lütfen bizimle iletişime geçmekten çekinmeyin

Borakslı Kuvars Potaların Bakımı Nasıl Yapılır?

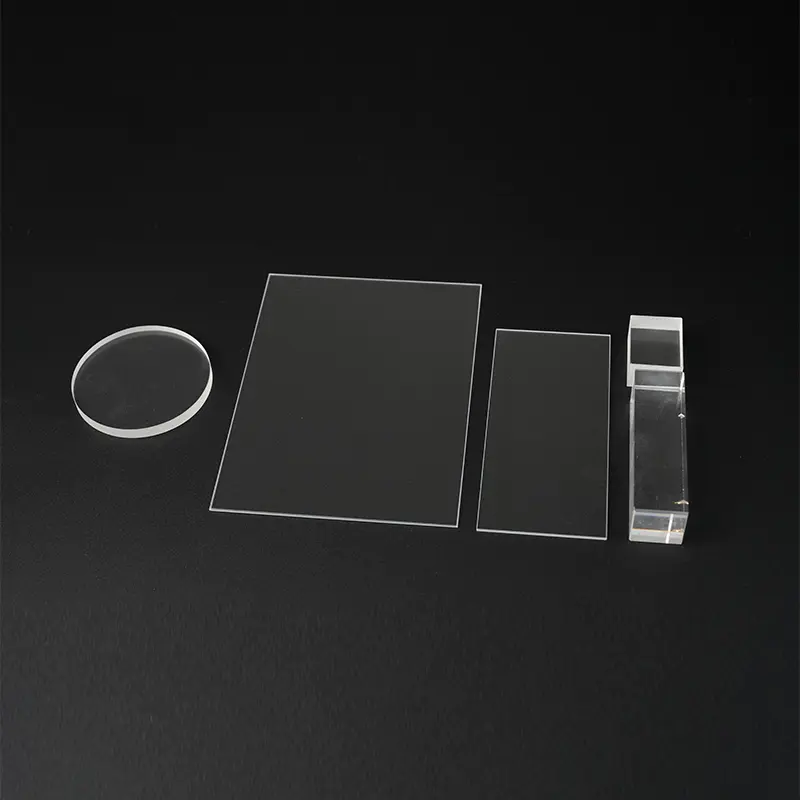

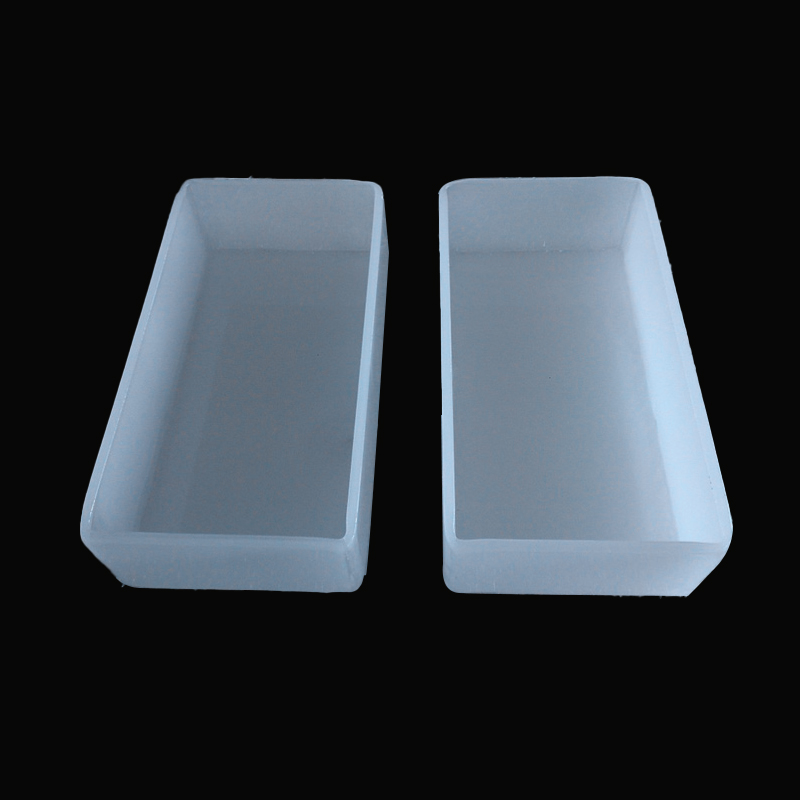

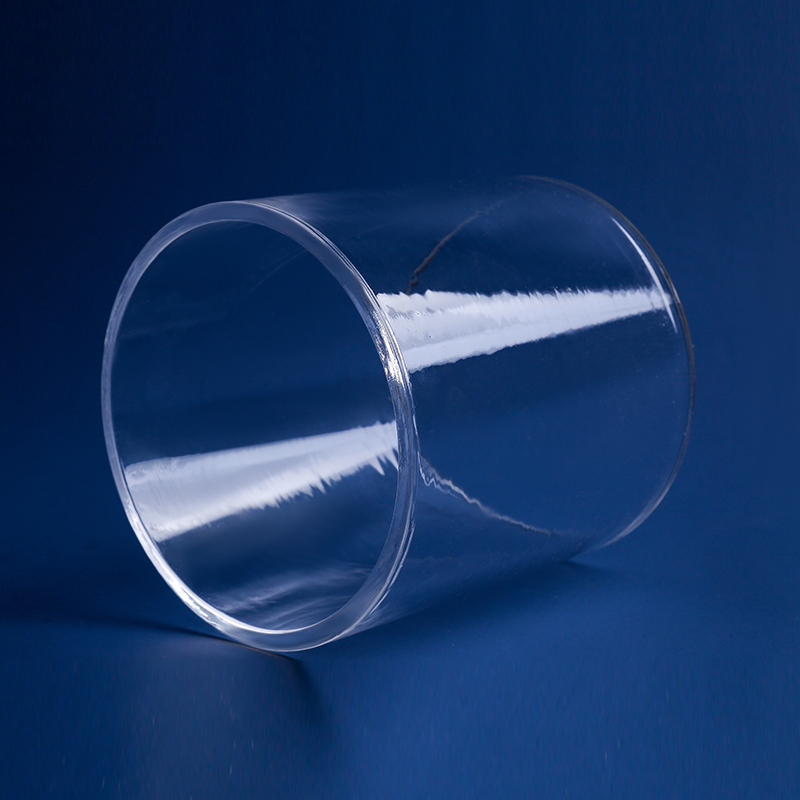

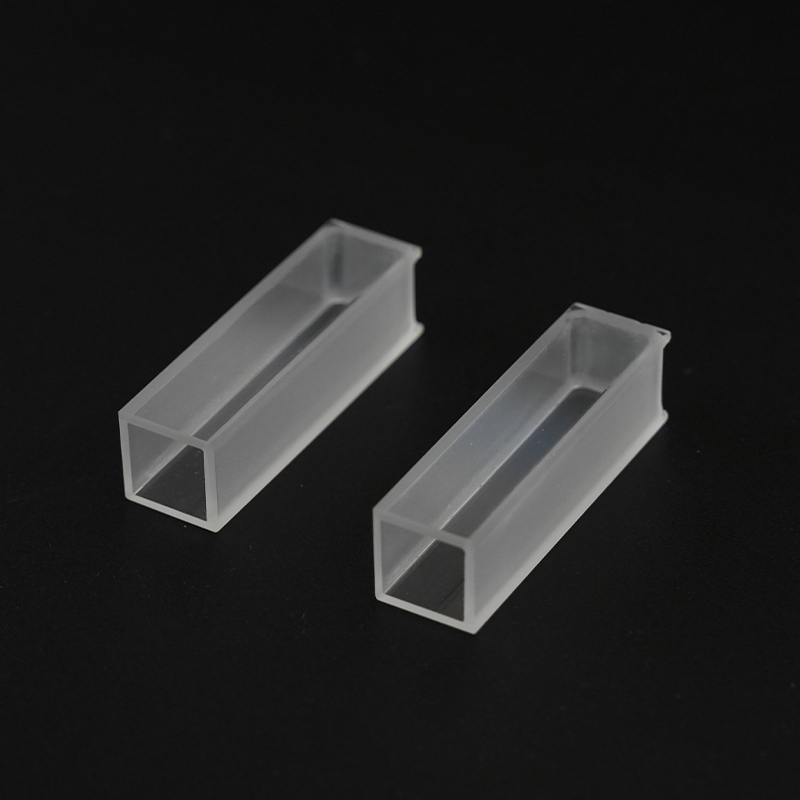

Yüksek sıcaklık deneylerinde ve malzeme işlemede, kuvars potalar vazgeçilmez anahtar gemilerdir. Mükemmel yüksek sıcaklık dirençleri ve kimyasal stabiliteleri, bunların yarı iletkenler, güneş enerjisi ve metalurji gibi endüstrilerde yaygın olarak kullanılmasını sağlar. Bununla birlikte, kuvars potalar kullanım sırasında, özellikle belirli metalleri veya oksitleri eritirken korozyona karşı hassastır ve bu da ömrünün kısalmasına neden olur. Bugün etkili ve yaygın bir bakım yöntemini tartışacağız: boraks (sodyum tetraborat) kullanarak kuvars potaların ömrünün nasıl uzatılacağı.

Kuvars Potaların Neden Bakıma İhtiyacı Vardır?

Kuvars potaların ana bileşeni silikon dioksittir. Yüksek saflığa sahip olmasına rağmen, aşırı yüksek sıcaklıklarda, kuvars potanın iç duvarı erimiş malzemeyle kimyasal olarak reaksiyona girerek düşük erime noktalı ötektikler oluşturabilir, bu da iç duvarın aşınmasına, incelmesine ve hatta çatlamasına neden olabilir. Ayrıca yüksek sıcaklıklardaki termal stres potada mikro çatlaklara da neden olabilir. Etkili bakım, özellikle de iç duvarın "parlatılması" pahalı kuvars potaların korunması açısından çok önemlidir.

Kuvars Pota Bakımında Boraksın Mekanizması

Boraks, yüksek sıcaklıklarda benzersiz özelliklere sahiptir ve bu da onu kuvars potalar için ideal bir koruyucu madde haline getirir:

Koruyucu Bir Katman Oluşturma (Emayeleme)

Boraks yüksek sıcaklıklarda eridiğinde, esas olarak sodyum borat camından oluşan camsı bir eriyik oluşturur. Bu camsı eriyik, kuvars potanın iç duvarını etkili bir şekilde ıslatır.

Reaksiyonun İzole Edilmesi

Oluşan sodyum borat cam emaye tabakası potanın iç yüzeyine sıkı bir şekilde yapışarak kuvars malzeme ile eritilecek malzeme arasında fiziksel bir bariyer görevi görür. Bu, silika matrisinin eriyik tarafından doğrudan kimyasal olarak aşınmasını önemli ölçüde yavaşlatır.

Mikro Gözeneklerin Onarımı

Boraks eriyiği kuvars potanın yüzeyindeki küçük çatlaklara ve gözeneklere akabilir ve bunları doldurabilir, böylece potanın yoğunluğunu ve geçirimsizliğini artırır.

Kuvars Potaların Boraks Emaye Bakımı İçin Detaylı Adımlar

Yeni veya iyice temizlenmiş kuvars krozelerin boraks emaye işleminin adımları aşağıdaki gibidir:

1. Hazırlık

Potayı temizleyin: Kuvars potanın iç kısmının temiz ve kalıntı içermediğinden emin olun. Eski kalıntılar seyreltik asit veya yüksek sıcaklıkta sinterleme kullanılarak çıkarılabilir.

Boraksın Hazırlanışı: Yüksek saflıkta susuz boraks veya dekahidrat boraks kullanın. Susuz boraks ısıtıldığında fazla miktarda buhar üretmediği için tercih edilir.

Güvenlik Önlemleri: Yüksek sıcaklığa dayanıklı eldiven ve gözlük gibi gerekli koruyucu ekipmanı kullanın.

2. Boraksın Uygulanması ve Isıtması

Üniforma Kaplama: Kuvars potanın tabanına ve iç duvarına ince bir tabaka boraks tozunu eşit şekilde serpin. Miktar aşırı olmamalıdır; tabanı kaplayan ince bir tabaka genellikle yeterlidir.

Isıtma ve Eritme: Boraks içeren potayı yüksek sıcaklıktaki bir fırına yerleştirin ve uygun bir ısıtma hızında boraksın erime noktasının üzerine kadar ısıtın.

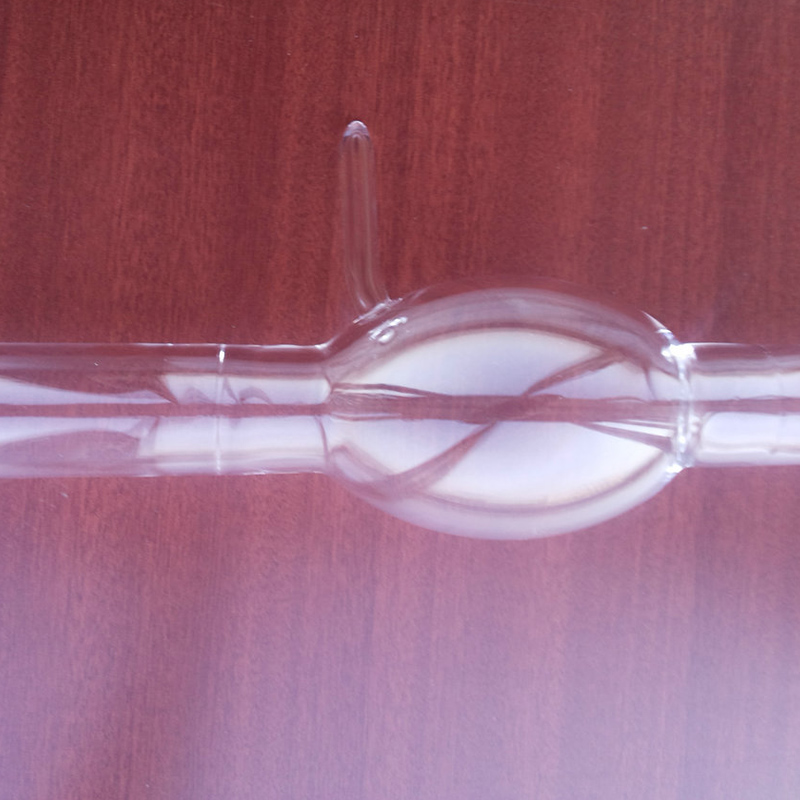

Rotasyon Islatma: Erime sıcaklığına ulaştıktan sonra, erimiş boraksın eşit şekilde akmasını ve potanın tüm iç duvarını ve kenarlarını tamamen ıslatmasını sağlamak için uzun saplı maşa kullanarak kuvars potayı dikkatlice ve yavaşça döndürün. Bu adım, tam bir sır tabakasının oluşmasını sağlamak için çok önemlidir.

3. Soğutma ve Muayene

Yavaş Soğutma: Isıtmayı durdurun ve potanın fırında veya kuru, yalıtımlı bir ortamda doğal olarak ve yavaş yavaş oda sıcaklığına kadar soğumasını bekleyin. Hızlı soğutma, kuvars potaya potansiyel olarak zarar verebilecek termal strese neden olabilir.

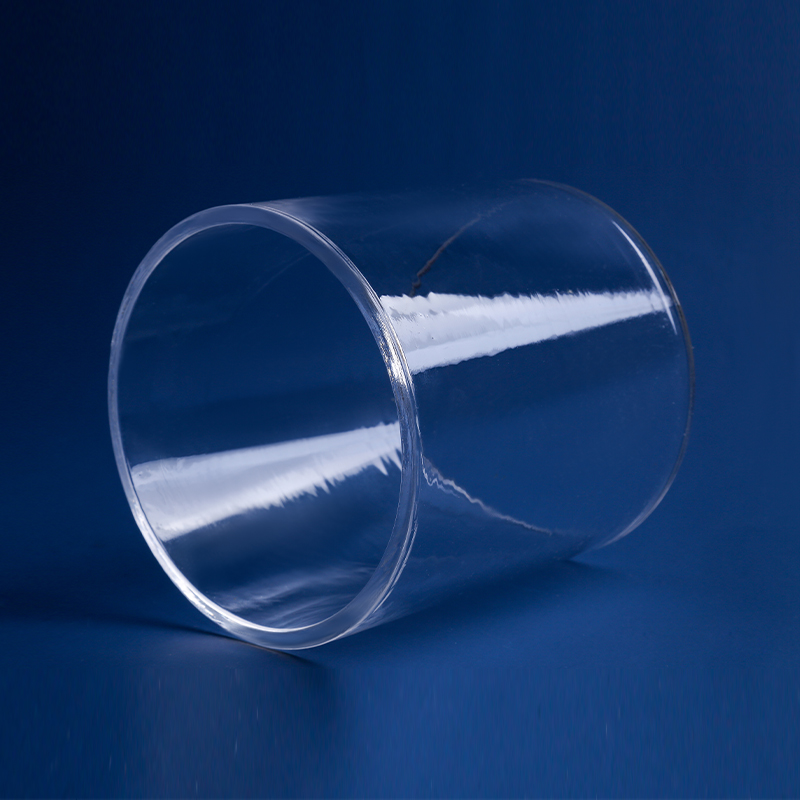

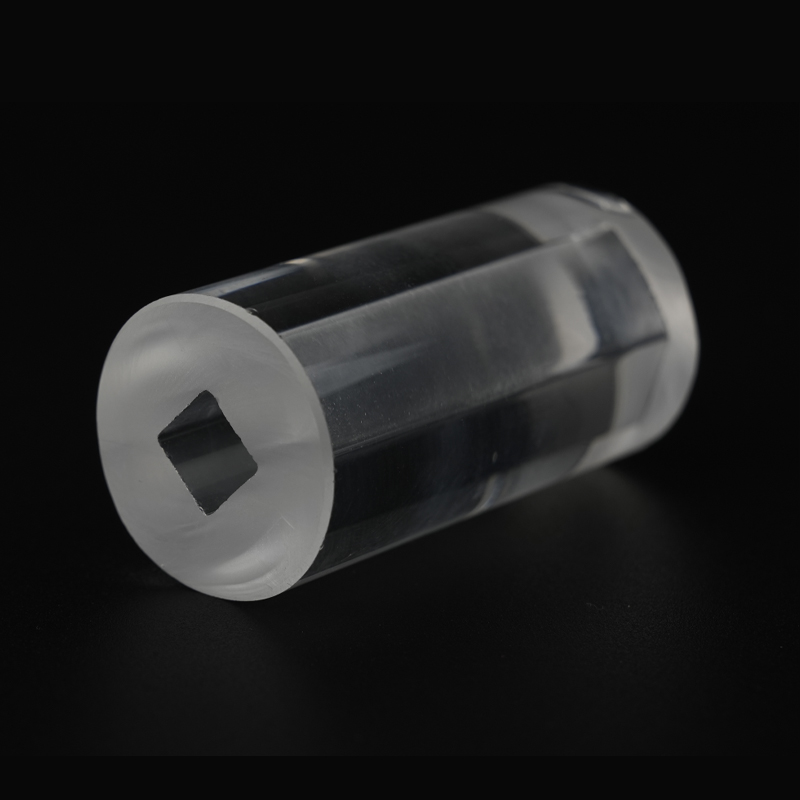

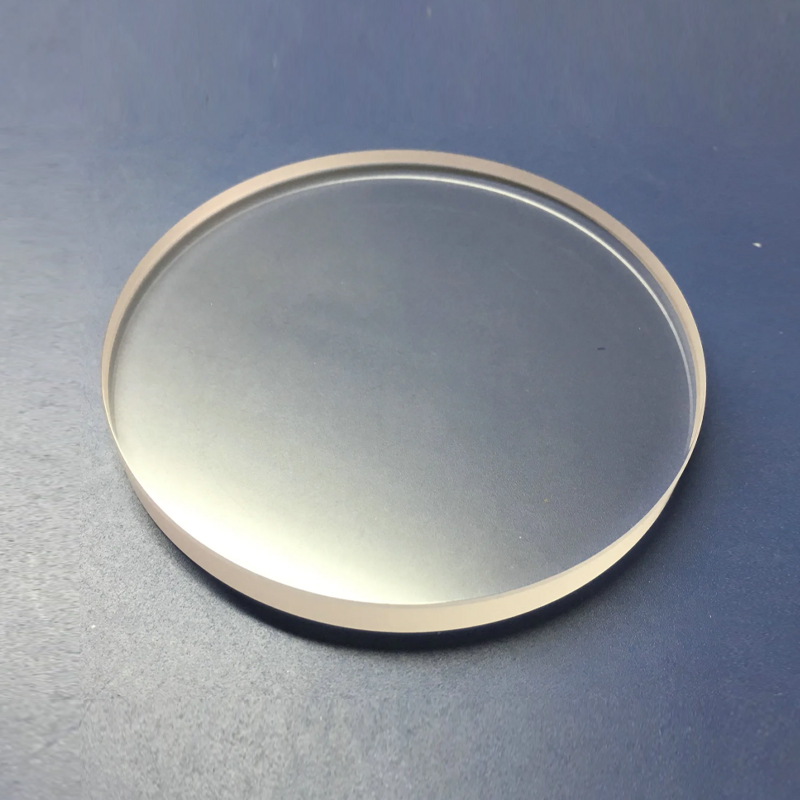

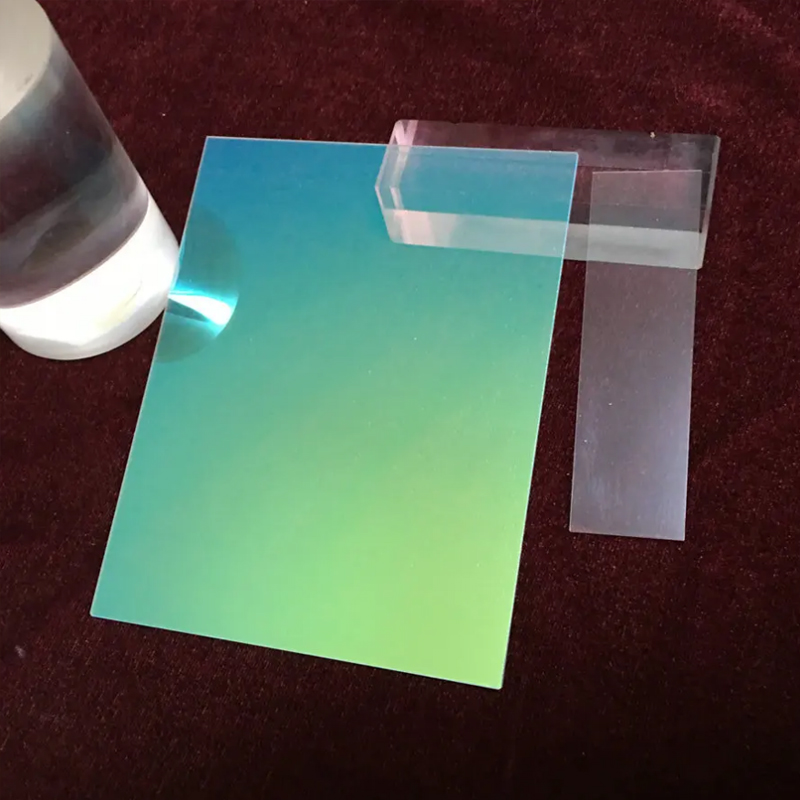

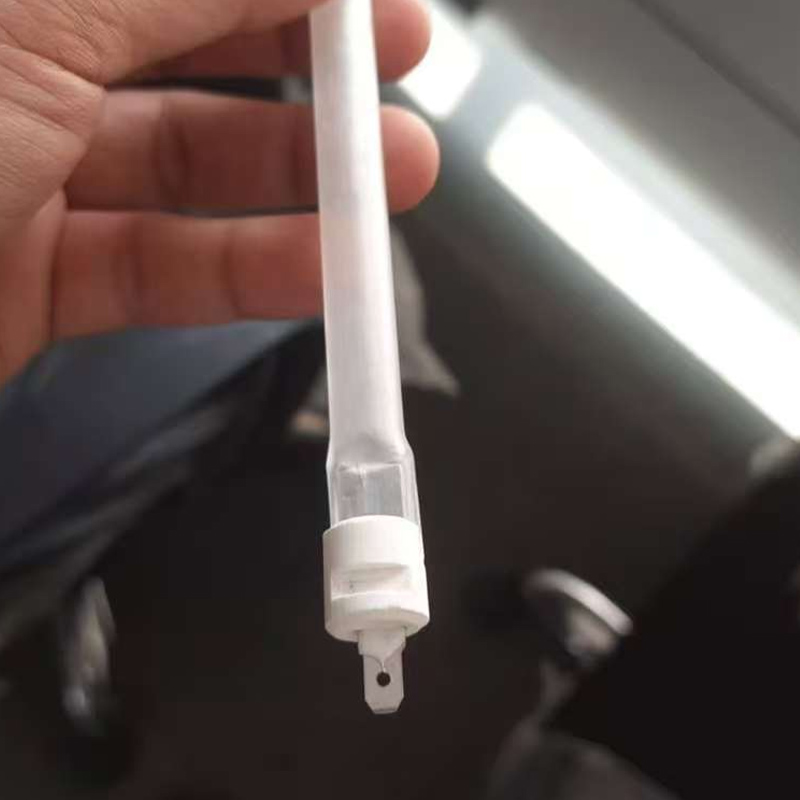

Sır'ı inceleyin: Soğuduktan sonra potanın iç duvarı düzgün, düzgün, şeffaf veya yarı saydam camsı bir sır sergilemelidir. Bu koruyucu sır başarılı boraks bakımının göstergesidir.

Borakslama kuvars potaları basit ve etkili bir bakım yöntemidir. Pota iç duvarında sodyum borat koruyucu sır oluşturularak, özellikle alkali veya bazı metal oksit eriyikleriyle çalışılırken kimyasal korozyona karşı direnci önemli ölçüde artırılabilir.

Boraks etkili bir şekilde korusa da kuvars potalar , son derece yüksek saflık gerektiren bazı deneyleri (yarı iletken tek kristal büyümesi gibi) etkileyebilecek az miktarda sodyum katar. Bu gibi durumlarda, deneyin özel gereksinimlerine göre bu yöntemin kullanımının tartılması gerekir.

+86-0515-86223369

+86-0515-86223369  {:ÖN}

{:ÖN}